Die Idee

Schon seit wir letztes Jahr durch den englischen Kanal gesegelt sind, machen wir uns Gedanken, wodurch wir unsere Sprayhood austauschen können.

Das Material wird von der Sonne und dem Salzwasser immer mehr zerstört und klaren Blick durch die Fenster haben wir schon lange keinen mehr.

Etwas Stabileres und Langlebigeres muss her, denn wir wollen uns nicht jedes Jahr eine neue Sprayhood um teures Geld anfertigen lassen.

In meinem Kopf entsteht nach und nach ein immer klareres Bild, wie ich das neue Hardtop bauen könnte. Schließlich bekomme ich dieses Jahr beim Refit im August endlich die Chance, meine Gedanken auch in die Tat umzusetzen.

Nach mühevoller Recherche finde ich schließlich eine Firma, die seewasserbeständiges Aluminium besorgen kann, und bestelle es in den Norden von Teneriffa.

Die Abholung

Nach unserem Aufenthalt in Österreich geht es mit dem Refit los und wir beschließen, uns ein Auto auszuleihen, um die Platten abzuholen. Als wir bei der Firma ankommen, bezahlen wir das Blech und begeben uns anschließend in einen Hinterhof mit großen Toren und einer Werkstatt, wo unsere Platten schon seit Wochen auf uns warten.

Als wir nochmal genau ausmessen, ob die Platten auch in den Kastenwagen passen, stellen wir fest, dass wir die beiden Platten mit jeweils 1,5x3m nicht in den Laderaum bekommen. Insgesamt liegen 125kg Aluminium vor uns auf der Palette.

Nach ein paar Telefonaten in spanischer Sprache, von denen wir leider kein Wort verstehen, sagt uns der Arbeiter in der Halle, dass wir die Platten hier wohl so nicht wegbekommen. Im gleichen Augenblick male ich mir schon aus, wie wir unsere Heimreise von hier wieder ohne Platten antreten.

Wenig später lesen wir allerdings auf unserem Google-Übersetzer, in den der freundliche Herr sprechen muss (da wir kein spanisch sprechen), dass er uns die Platten auseinanderschneiden kann, aber das Werkzeug dafür erst holen muss.

Nach etwa 40 Minuten kommt er mit einem grauen Koffer, in dem sich eine große Flex befindet, wieder zurück und eine weitere halbe Stunde später haben wir die Platten in der Mitte geteilt in unserem Kastenwagen verstaut und machen uns auf den Weg.

Bloß nicht schief schneiden

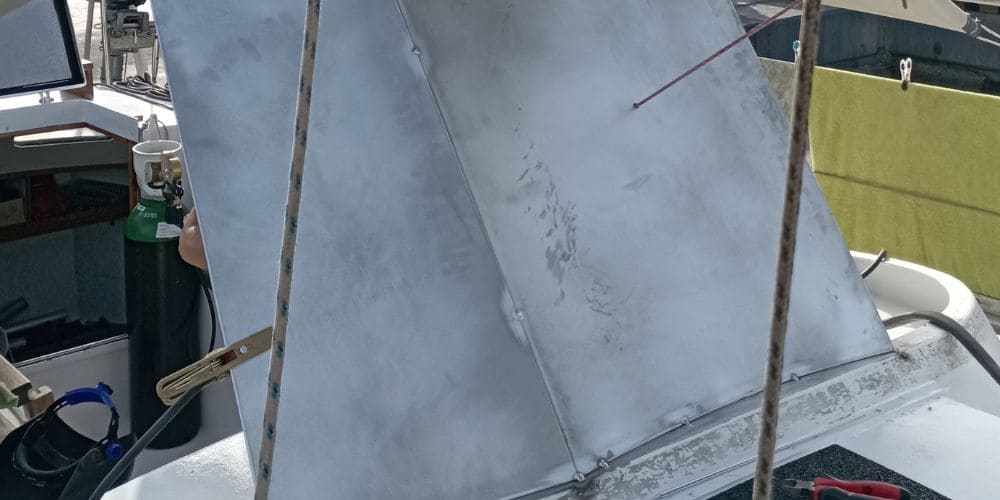

Während ein paar Wochen später die Farbe an unserem Unterwasserschiff trocknet, beginnen wir, die ersten Schnitte auf dem Blech anzuzeichnen. Was mir erst jetzt richtig klar wird, ist, dass die Schnitte so gerade wie möglich werden sollten, da ich ansonsten später beim Schweißen Probleme bekomme, wenn der Spalt zu groß ist.

Dann setze ich die Flex an und schneide entlang der ersten Linien so gerade ich kann mit der freien Hand. Da ich in meinem Leben schon unzählige Stunden mit der Flex gearbeitet habe, mache ich mir allerdings wenig Sorgen darüber, dass die Schnitte nicht gerade werden könnten.

Nachdem das erste Teil fertig ausgeschnitten ist und passt, machen wir uns an die nächsten Teile und passen diese an die Neigung des Mittelteils an. Wir freuen uns, als die Teile später ohne Spalt zusammenpassen. Doch der nächste Schritt ist um einiges kniffliger als das Schneiden.

Schweißen bei 30 Knoten Wind

Wir haben ein gutes WIG-Schweißgerät an Bord, mit dem wir Stahl, Gusseisen, Edelstahl und Aluminium schweißen können. Zum Schweißen, muss um den Mittelpunkt der Nadel und das Schweißbad allerdings in Argon-Gas gehüllt sein. Ansonsten funktioniert der Schweißvorgang nicht.

Das Gas strömt abhängig von der Düsengröße mit etwa 6-8 Litern pro Minute aus der Düse. Es genügt schon ein kleiner Lufthauch, um das Gas wegzuwehen und den Schweißvorgang auf unschöne, funkenspritzende Weise zu unterbrechen.

Jeden Tag, sobald die Sonne aufgeht, beginnt auch der Wind immer stärker zu wehen, bis er um die Mittagszeit etwa 30kn erreicht hat. Wir müssen also mit Planen die Stellen so gut wie möglich abschirmen, damit wir das Hardtop Stück für Stück schweißen können.

Die Tage, an denen die Passatwinde gestört werden und es einigermaßen windstill ist, nutzen wir besonders. Der Krantermin ist bereits fixiert und die Zeit läuft.

Werden wir rechtzeitig fertig?

Umso näher wir dem Krantermin kommen, desto größer wird die Gewissheit, dass wir mit den Schweißarbeiten nicht rechtzeitig fertig werden. An manchen Tagen bläst der Wind so stark, dass selbst unsere Abdeckungen nichts mehr helfen.

Wir müssen die Arbeiten wohl im Wasser fortsetzen, doch sind uns nicht sicher, ob das überhaupt funktioniert, da wir das noch nie gemacht haben. Einen Stromschlag möchten wir nicht riskieren. Andererseits denken wir uns, dass sicher nicht jedes große Schiff aus dem Wasser geholt wird, nur weil ein paar Schweißarbeiten durchzuführen sind.

Zur Sicherheit holen wir uns dennoch Rat bei Fronius, dem Hersteller der Schweißmaschine. Schließlich bekommen wir grünes Licht für die Schweißarbeiten, während das Boot im Wasser liegt. Jetzt darf sich nur niemand vom Hafenpersonal aufregen, dass wir direkt am Holzsteg Schweißarbeiten durchführen.

Als wir wieder ins Wasser gelassen werden, wird das Wetter ruhiger. Zudem sind wir durch die Hafenmauer geschützt. Nur tröpfelt es zwischendurch immer wieder, was beim Schweißen nervt. Doch wir sehen auch gleich, ob alles dicht ist.

Wir können es kaum glauben, als die letzte Schweißnaht gelegt und unser Hardtop somit fast fertig ist.

Am letzten Tag im Hafen, erledigen wir noch alles, was man dort so macht:

- Süßwasser auffüllen

- Wäsche waschen

- alle Akkus voll aufladen

- staubsaugen

- Ylvi komplett reinigen

- mit Süßwasser (warm) duschen 😉

Die Fertigstellung

Wir sind bereits wieder vor Anker. Was jetzt an unserem Hardtop aber noch fehlt, sind die Fenster. Ohne diese ist das Segeln unangenehm, weil wir vom Steuer aus nicht viel sehen. Deshalb sind wir auch nur um die Ecke nach Los Cristianos gesegelt.

Nachdem wir alles sorgfältig ausgemessen haben, bestellen wir bei einer Firma passende Plexiglas-Scheiben.

Wir entscheiden uns für 10mm Stärke, weil wir grundsätzlich Freunde der Überdimensionierung sind und die Fenster im Notfall einiges aushalten sollen.

Der Transport

Etwa eine Woche später sind die Scheiben fertig zugeschnitten und wir bittet Tatjana, die wir während des Refits kennengelernt haben, sie gleich mitzunehmen, wenn wir uns auf einen Kaffee treffen.

Sie bringt zum Kaffee auch Freunde mit, mit denen wir die Platten dann etwa 2km entlang der Strandpromenade tragen. Wir sind zu fünft und haben jeweils eine Platte in der Hand. Damit sorgen wir eindeutig für Aufmerksamkeit und einige glauben, wir tragen ein neues Sportgerät mit uns herum. 😉

Der Einbau vor Anker

Wir zeichnen die Umrisse am noch geschlossenen Hardtop an und beginnen, die Ecken mit einem Lochbohrer auszuschneiden. So brauche ich mit der Flex nur noch gerade Linien zu schneiden. Das habe ich in den letzten Wochen ja schon ausreichend geübt.

Danach entgraten wir die Fensterausschnitte sorgfältig und bohren die Löcher für die Befestigung der Scheiben ins Hardtop. Als letzte Aufgabe an diesem Tag übertragen wir noch die Löcher auf das Plexiglas.

Am nächsten Tag folgt dann die nächste Herausforderung, nämlich das Bohren von über 100 Löchern in das Plexiglas. Möglichst, ohne dass es uns zerspringt. Während wir mit der Akkubohrmaschine zu bohren beginnen, kühlen wir nebenbei mit Wasser.

Wie so oft unterschätzen wir die Dauer der Arbeitszeit. Wir benötigen für das Bohren und Montieren der Scheiben den ganzen Tag.

Abdichten wollen wir die Fensterscheiben nicht mit Sika, sondern mit Neoprenband, damit die Scheiben bei Bedarf einfach ausgetauscht werden können. Bloß an den Rändern verfugen wir die Scheiben mit UV-beständigem Sika, damit Schmutz und Feuchtigkeit nicht von außen auf das Dichtband gelangen können. Das macht auch das Reinigen der Scheiben einfacher.

Die Edelstahlschrauben isolieren wir vom Aluminium mit Isolierhülsen, um Kontaktkorrosion vorzubeugen (das edlere Metall zersetzt das unedlere).

Nach 1,5 Monaten ist unser Hardtop jetzt endlich fertig. 🥳

Nachbessern

Ein paar Tage nach der Montage fällt uns auf, dass die Muttern nicht gut halten und wir einige davon mit der Hand lockern können. Wir werden uns deswegen noch Sprengringe besorgen und das Problem damit beheben. Alternativ könnte man auch selbstsichernde Muttern verwenden.

Wir sind sehr stolz auf unser selbstgebautes Hardtop. In einer Werft hätte uns dieses Projekt wahrscheinlich um 10.000 € gekostet.

Fazit:

Bisher sind wir sehr zufrieden mit unserem Hardtop. Auch Segeln unter Starkwindbedingungen hat die Konstruktion bereits problemlos überstanden und schützt uns seit der Fertigstellung zuverlässig vor Wind und Wetter. Und haben vom Steuerstand aus so einen klaren Ausblick, wie noch nie.

Wir merken immer wieder, dass es besser ist, sich für manche Vorhaben keine großartigen Pläne zu erstellen oder zu viele Gedanken zu machen. Für unser Hardtop existiert keine einzige Skizze und wurde quasi direkt aus unseren Köpfen in die Realität übertragen.

Das Durchgehen von verschiedenen Szenarien und Möglichkeiten bereitet uns nur unnötig Stress und schmälert unseren Horizont. Manchmal ist es besser, wenn wir uns erst mit Problemen beschäftigen, wenn sie dann wirklich auftauchen. Vielleicht ziehen wir Plan A entschlossener durch, wenn es keinen Plan B gibt.

Melde dich zum Newsletter an, wenn es dich interessiert, ob unsere Zufriedenheit mit unserem Hardtop anhält.